Bei ausreichender Zeit und Belastung kann alles irgendwann versagen.

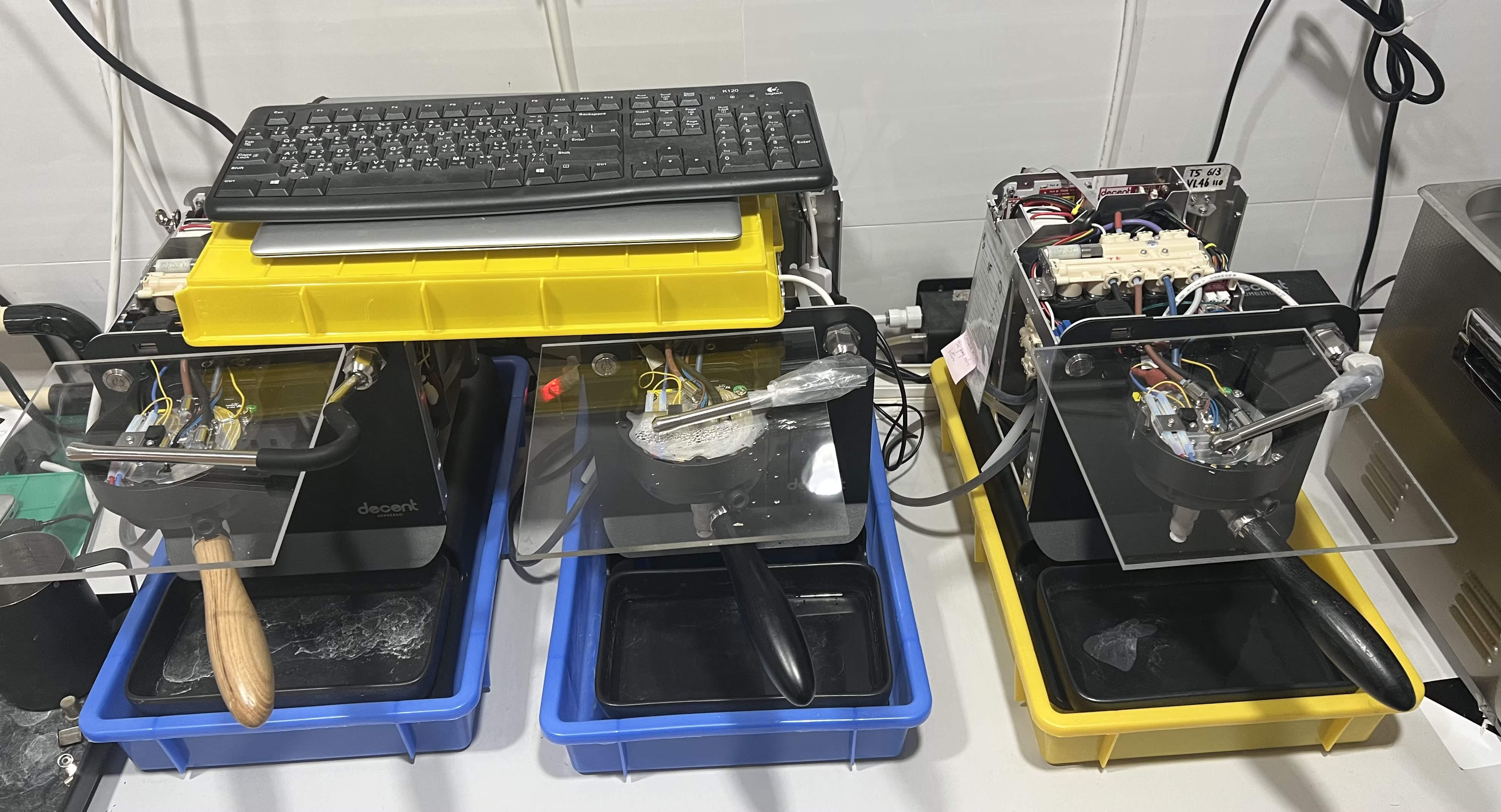

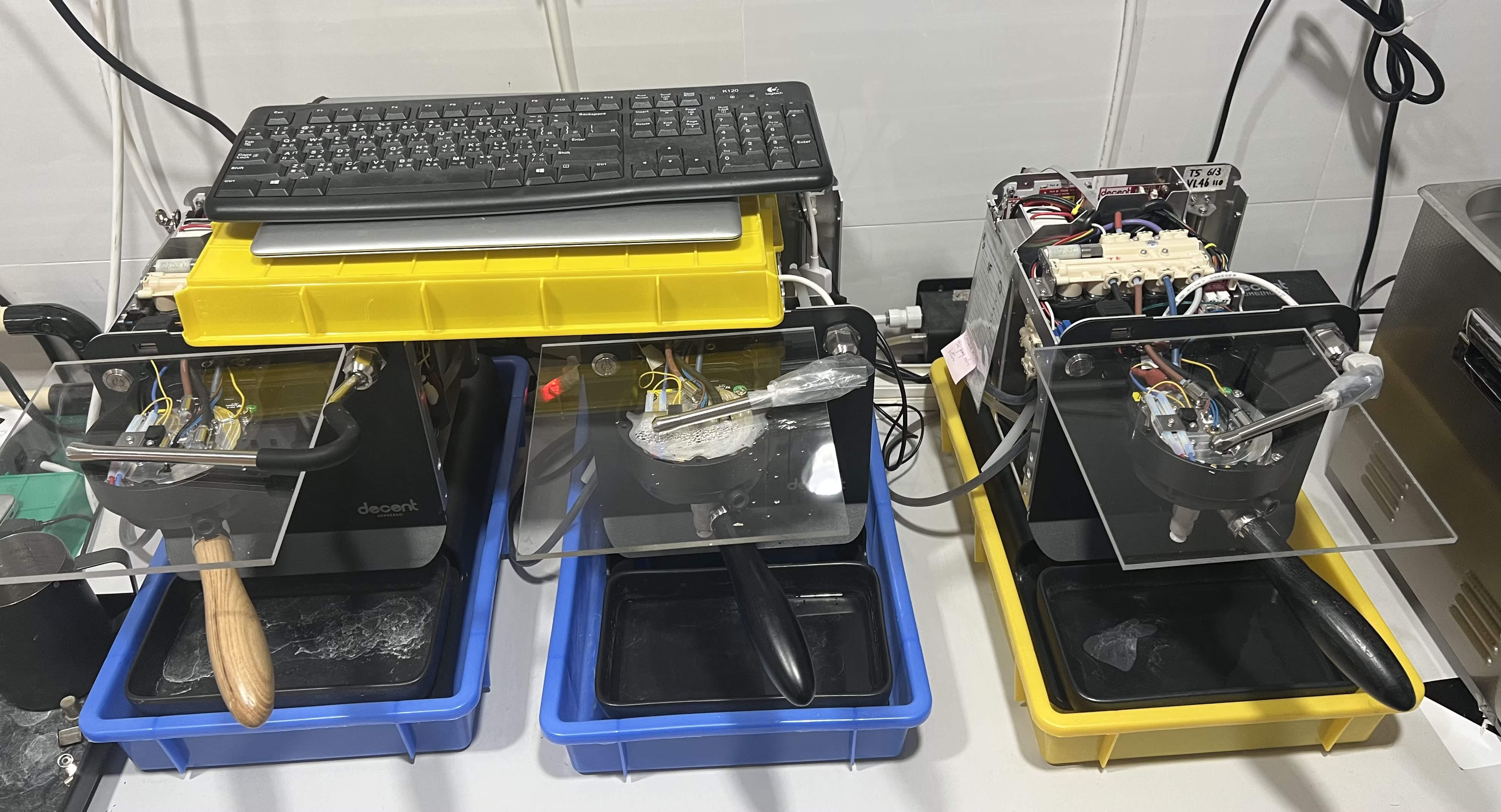

Bei Decent Espresso verfügen wir über einen Raum, in dem wir unsere Maschinen unter extremen Temperatur- und Druckbedingungen auf Herz und Nieren prüfen. Wir haben über 3 Millionen Belastungstests mit Espresso auf unseren 4 Testmaschinen durchgeführt.

Wann immer wir planen, etwas Neues in unsere Maschinen einzubauen, durchläuft es diese Tests. Das neue Teil muss genauso lange halten wie alles andere. In der Praxis bedeutet dies, dass wir es buchstäblich nicht mehr kaputt machen können.

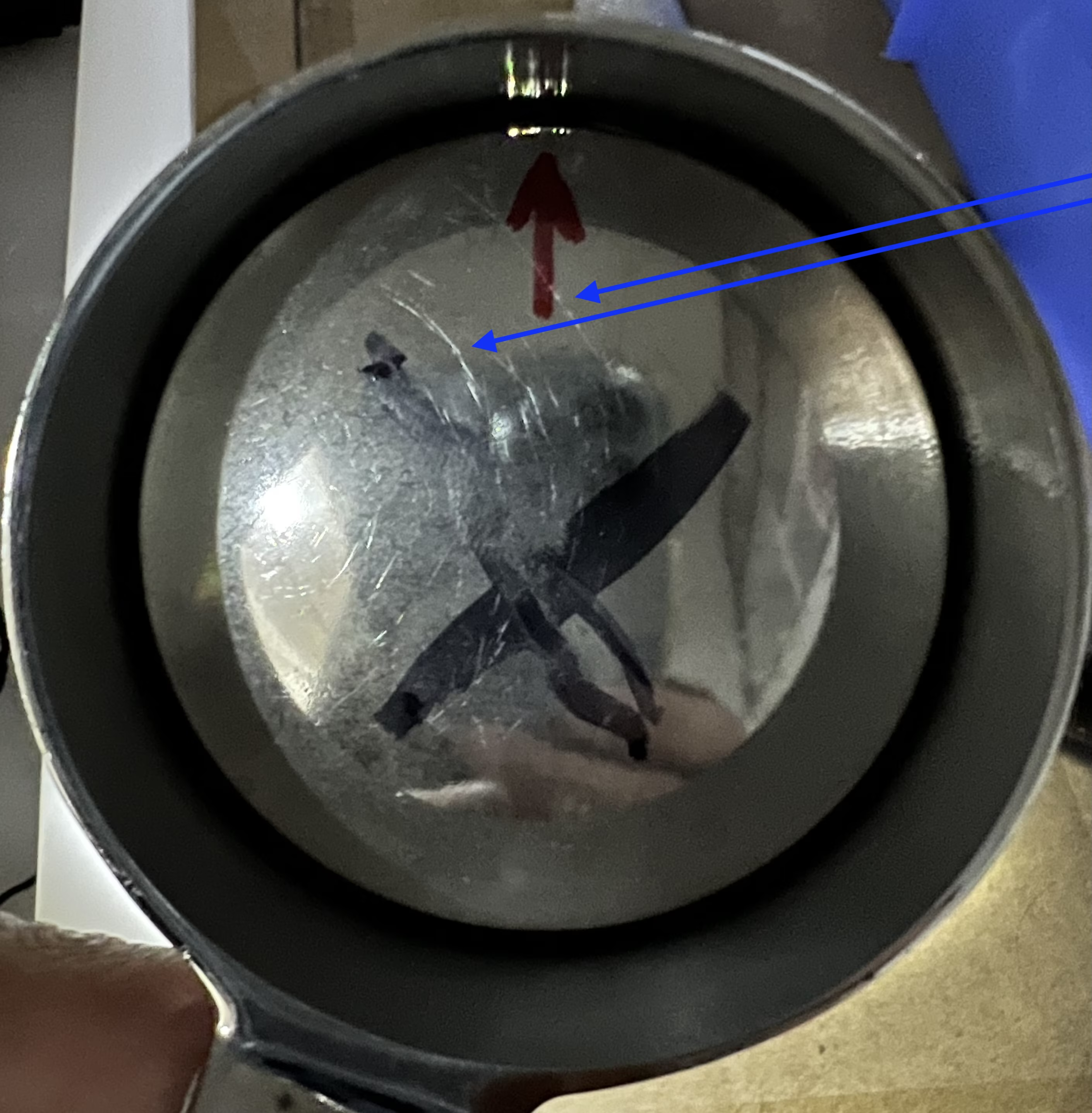

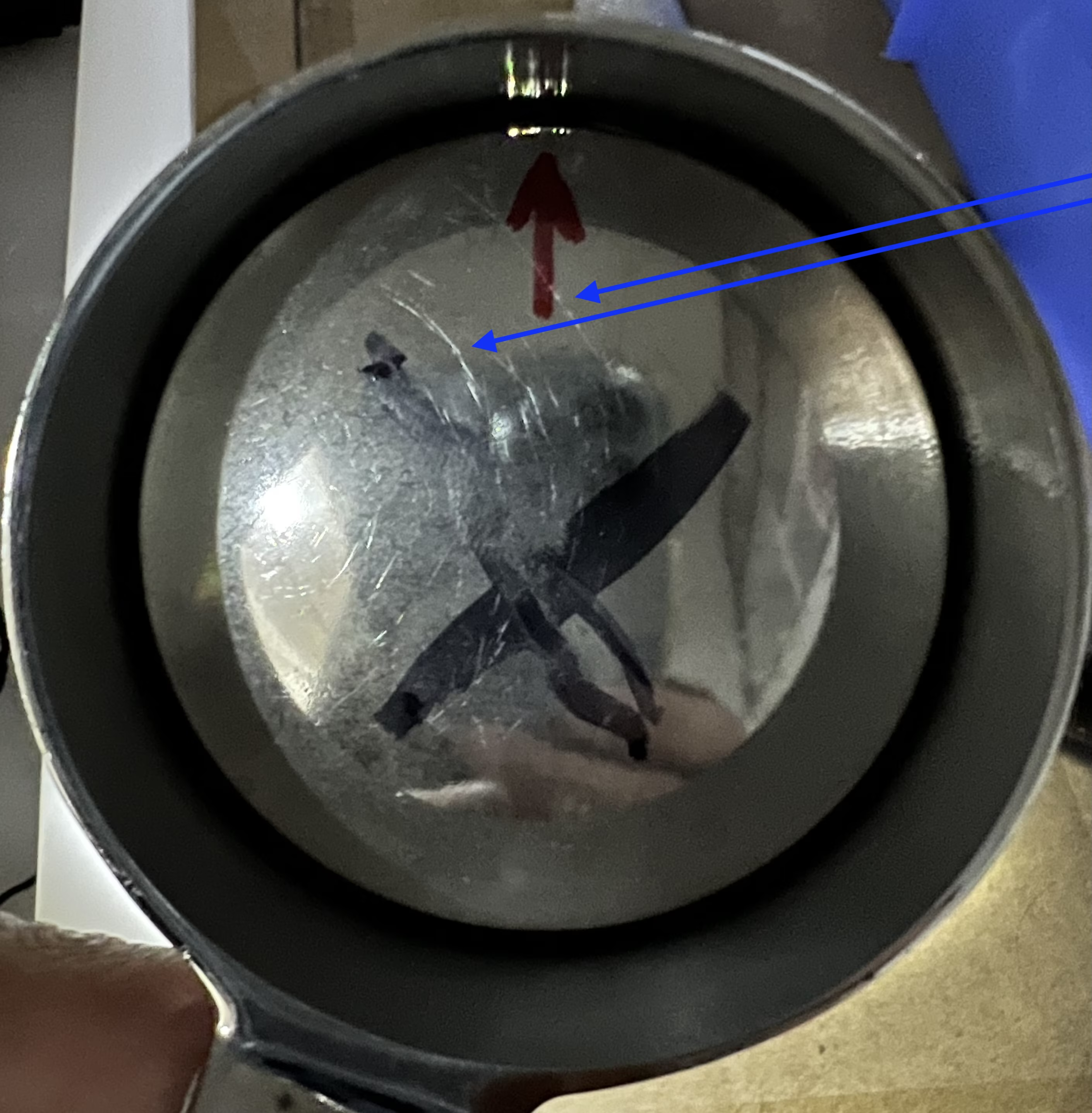

Nach vier Jahren stellen wir nun fest, dass die „lochfreien” (blinden) Brühsiebe, die wir für diesen Test verwenden, als erstes versagen, und zwar nach 30.000 bis 154.000 Espressos.

Es ist wirklich bemerkenswert, dass ein 1,2 mm dickes Stück Edelstahl als erstes kaputtgeht.

Wir haben versucht, auf Kunststoffdüsen an einem Brühsieb umzusteigen (um den Druck zu verringern), aber auch diese Testausrüstung hat den Test nicht bestanden. Letzte Woche haben wir speziell für uns angefertigte Blindsiebe bestellt, von denen wir hoffen, dass sie unseren Belastungstests standhalten.

Aus diesem Grund müssen wir jährlich nur 0,3 % aller von uns verkauften Espressomaschinen reparieren.

Wir sind nun an einem Punkt angelangt, an dem nichts von unseren Standardmaschinen in unseren Testmaschinen kaputt geht. Nur neue Teile, die sich noch in der Forschung und Entwicklung befinden, gehen kaputt, wenn sie ins Testlabor kommen. Wir überarbeiten dann das Design so lange, bis wir es nicht mehr zum Versagen bringen können. Auf dem Foto oben sehen Sie, dass sich unter der Kunststoffabdeckung der mittleren Maschine Dampf befindet: Dieser stammt von einem neuen Heizelement für den Brühkopf, an dem wir noch arbeiten.

Die wichtigsten Punkte:

OLAB Italy hat seine Ventilkörper für uns neu konstruiert, basierend auf unseren Beobachtungen, wie sie versagten.

Um das Aufschäumen so schnell wie möglich zu gestalten, haben wir Heizelemente mit 2800 W, 3000 W und 3200 W getestet, was laut unserem Lieferanten an der Grenze des Möglichen liegt. Wir haben festgestellt, dass 3200-W-Heizelemente schnell ausfallen, aber unsere drei Maschinen mit 3000-W-Heizelementen laufen nun seit über einem Jahr ununterbrochen. Das sind die Heizelemente in unserem neuen Bengle-Modell. Wir haben auch mit ausgewählten Cafés zusammengearbeitet und maßgeschneiderte DE1XXXL-Maschinen mit diesen Heizelementen hergestellt, damit sie mehrere Jahre lang in der Praxis getestet werden konnten, bevor sie in unsere Serienmaschinen Einzug hielten.

Unser CNC-gefertigter „Verteiler“ (der das Wasser an viele verschiedene Stellen leitet) hatte anfangs (als wir ihn auf den Markt brachten) mit Temperaturwechseln zu kämpfen, die im Laufe der Zeit zu Rissen führten. Wir haben dies durch Neukonstruktionen behoben, aber nun wollten wir zu einem „für die Fertigung konzipierten” kompakten „All-in-One”-Design übergehen, das gegossen und leicht zu reparieren ist. Es dauerte vier Jahre und drei größere Überarbeitungen, bis wir einen Punkt erreichten, an dem er nun nicht mehr ausfällt.

Im Jahr 2023 fiel schließlich ein Ventil aufgrund von Überbeanspruchung aus. Wir haben die Firmware hinsichtlich der Übertragung der Ventilsteuerzeiten optimiert, wodurch das zuvor defekte Ventil wieder funktionsfähig wurde.

Die Gummidichtungen in unserem Bausatz zum Anschluss der Maschine an den Wasserkreislauf werden nach mehreren Jahren des Dauereinsatzes undicht und müssen ersetzt werden.

Dies ist der aktuelle Stand in Bezug auf Teile mit einer bekannten MTBF, die in unseren Espressomaschinen verbaut sind.

Zusammenfassung der wichtigsten Punkte:

1. Zyklus-Testverfahren:

Temperaturzyklen: 5 Kaltzyklen (~50 °C) und 5 Warmzyklen (~85 °C), kontinuierlich wiederholt.

Druckprofil:

Anstieg auf ~13 bar, ~6 Sekunden lang halten, dann in ~2 Sekunden ablassen.

Jeder Zyklus dauert ~8 s.

Der Übergang zwischen Heiß-/Kaltzyklen verlängert die Druckentlastung auf 12 s, um eine schnellere Abkühlung zu erreichen.

2. Zeitplan für Konstruktion und Prüfung:

Erste Konstruktion (Dezember 2021): Wir verwendeten ein OLAB-Ventil mit konischer PTFE-Dichtung.

Neukonstruktion (Juni 2023): OLAB optimiert für Ventil mit Kunststoffgehäuse und O-Ring-Dichtung; AIO-Verteiler an diese Änderung angepasst.

Testphasen (Sept. 2023–Juli 2024):

Durchgeführt auf DE1XXXL mit AIO-Verteilerchargen v2–v4.

Zyklusanzahl:

Verteiler v2: 337.000 Testzyklen

Verteiler v3: 1.151.000 Testzyklen

Verteiler v4: 1.463.000 Testzyklen

Endgültiges Design (August 2024): Verteiler v5 AIO-Verteiler aus cremeweißem PPS-Material.

3. Tests nach v5 (August 2024–Mai 2025):

Maschinen und Zyklen:

DEXXXL 220 V: 1.084.000 Testzyklen

DE1PRO 220V: 1.136.000 Testzyklen

DE1PRO 120V: 540.000 Testzyklen

DE1XL 220V 737.000 Testzyklen

4. Fehlerbeobachtungen:

1,0 bar” aufgrund von Ventilen, die sich vor der Pumpenaktivierung nicht vollständig öffnen.

Ursache: Langfristiger Verschleiß verhinderte die Druckentlastung, was zu einem abnormalen Betrieb führte.

Lösung: Behebung durch Softwareprogrammierung, Änderung der Ventil-Leistungszeiten.

5. Probleme mit der Haltbarkeit von Komponenten:

Blindsieb für Tests: regelmäßig Risse nach 30.000 bis 154.000 Zyklen (Hochdruckbelastung).

Siebträger mit Kunststoffdüse für Tests: regelmäßig undicht/Risse nach einigen Monaten.

Bausätze zum Anschluss an den Wasserkreislauf: Nach jahrelangem Gebrauch verschlechterte sich der Zustand der Dichtungen, was zu langsamen Undichtigkeiten führte (Wasser tropfte in die Auffangschale). In diesem Fall müssen die Dichtungen ausgetauscht werden.

6. Visuelle Nachweise:

Zeitdiagramme und Fotos dokumentierten die Fehler (z. B. gerissene Siebe, undichte Anschlüsse).

Wichtige Ergebnisse:

Designiterationen: Verbesserte Haltbarkeit von Ventil/Verteiler (v2 → v5).

Belastungspunkte: Blindsiebe und Bausätze zum Anschluss an den Wasserkreislauf sind langfristig verschleißanfällig.

Software-Korrektur: Eine Anpassung der Ventilsteuerung kann druckbedingte Ausfälle verhindern.

Materialauswahl: PPS (v5) ist vielversprechend für eine längere Lebensdauer.